Sıcak Daldırma Galvanize Uygun Tasarımlar

bu blogda sıcak daldırma galvanize uygun mal tasarımları hazırlanmıştır.

Salih Kadir NUHUTLU

8/20/20256 min read

Drenaj Nedir?

Sıcak daldırma galvaniz işleminde drenaj, kapalı veya karmaşık geometrilere sahip metal parçaların içinin tamamen çinko ile kaplanabilmesi için hayati öneme sahip delik ve açıklamaları ifade eder. Bu drenaj delikleri, hem eriyik çinkonun parça içerisine serbestçe girip çıkmasını sağlar hem de içeride sıkışabilecek hava, nem veya asidik çözeltilerin tahliyesine olanak tanır. Deliklerin doğru konumlandırılması, parça galvaniz banyosuna daldırıldığında hava kilidi oluşmasını engeller ve kaplamanın her yüzeye eşit şekilde uygulanmasına yardımcı olur. Yetersiz veya hatalı drenaj, çinko akışını engelleyerek kaplama kalitesini bozar; içte kalan gazlar ise patlama riski yaratabilir. Bu nedenle drenaj delikleri, parça geometrisine ve daldırma yönüne göre dikkatle planlanmalı, genellikle en düşük ve en yüksek noktalara yerleştirilmelidir.

Drenaj Delikleri Nasıl Olmalı?

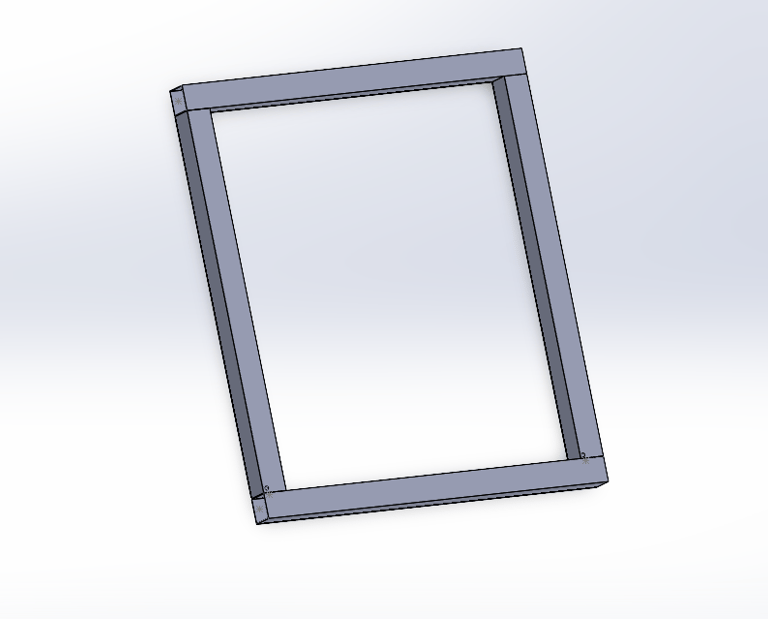

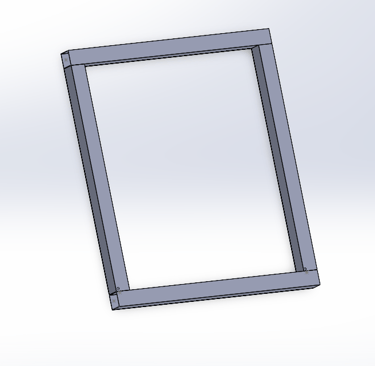

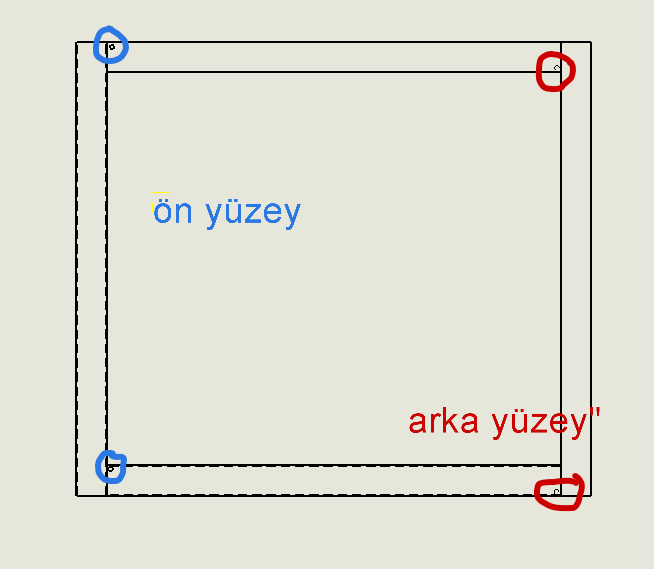

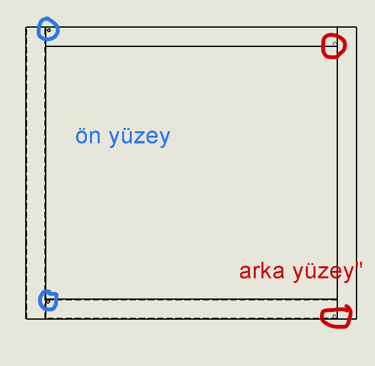

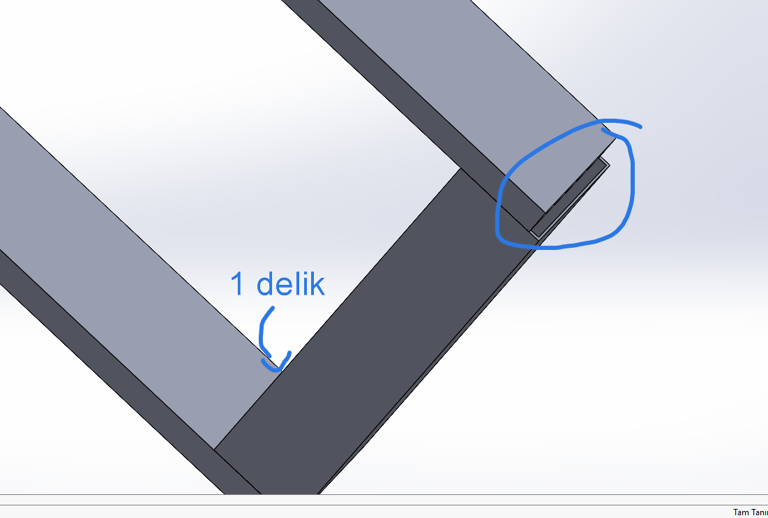

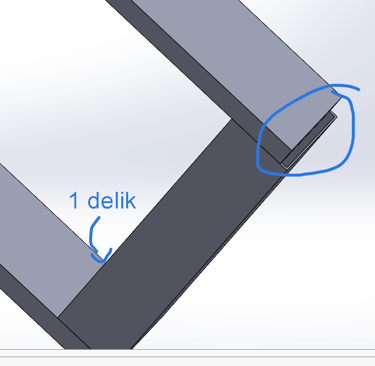

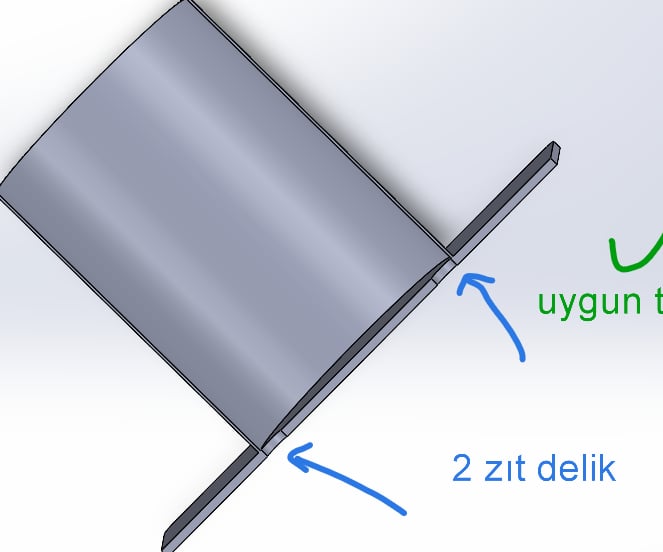

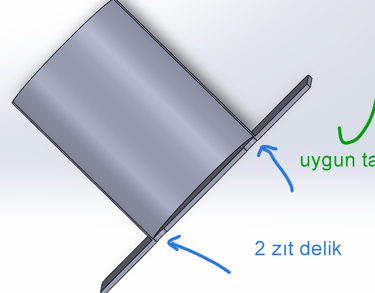

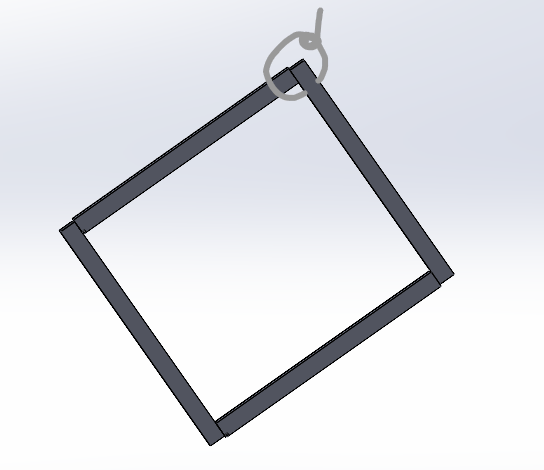

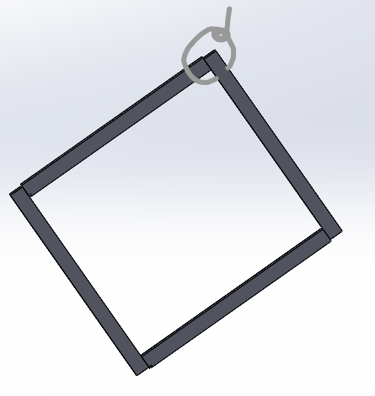

Aşağıda 40x40 Profil çerçeve için nasıl delinmesi gerektiği gösterilmiştir. delikler 8mm çapında olup köşeye sıfır delinmiştir. Drenaj delikleri tasarlanırken malın askılandığı yer göz ardı edilemez.

Görsel-8 :Tam çapraz şekilde , köşeye sıfır delinmeli

Görsel-7: 40x40x2x600'lük profillerden çerçeve

Görsel-9

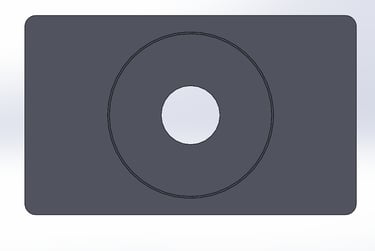

Görsel-10

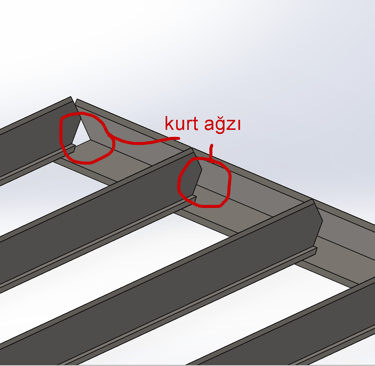

Kurt Ağzı kesim ile esnetikten ödün vermeyin

Sıcak daldırma galvaniz işleminde bazı durumlarda açılan matkap/oksijen delikleri dışarıdan bakıldığında göze hoş gelmeyebilir ve tasarım bütünlüğünü bozabilir. Bu tür durumlarda kullanılan "kurt ağzı" yöntemi, parça kenarına yapılan eğimli veya kavisli kesimlerle hem drenaj işlevini yerine getirir hem de görsel olarak daha estetik bir çözüm sunar. Özellikle görünür yüzeylerdeki drenaj ihtiyaçlarında, kurt ağzı sayesinde hem işlevsellik korunur hem de parçanın dış görünümünde daha pürüzsüz bir sonuç elde edilir.

Profilleri kaydırarak delik ihtiyacını azaltın:

Malzemenize fazla sayıda drenaj deliği açmak istemiyorsanız, bu ihtiyacı profil eksenini kaydırarak oluşturduğunuz doğal açıklıklar üzerinden karşılayabilirsiniz. Ancak bu açıklıkların yeterli büyüklükte olması çok önemlidir; dar boşluklar çinko akışını engelleyebilir ve kaplama kalitesini düşürebilir. Bu yöntemi tercih etmeyi düşünüyorsanız, tasarım aşamasında mutlaka galvanizcinizle görüşmenizi tavsiye ederiz.

Görsel-13: Kesim Örneği

Görsel-14: 40x4 köşebentlerden yapılmış bir imalat üzerinde kurt ağzı gösterimi

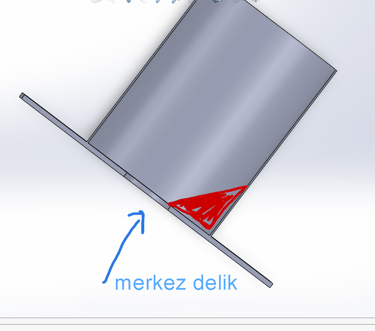

Görsel-11: ortalı delik, hava sıkışmalrına ve çinko birikmelerine neden olur. ani hava tahliyeleri malzemenin bütününe olumsuz etki eder.

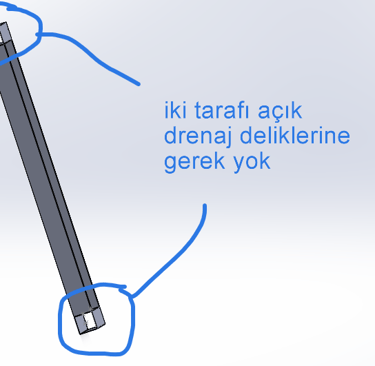

Malzemenin Her İki Tarafında Açıklık Bırakın:

Sıcak daldırma galvaniz işleminde parçanın yalnızca tek tarafında açıklık bırakmak yeterli değildir. Malzemenin her iki ucunda da uygun açıklıklar bulunmalıdır. Çünkü parça çinko banyosuna daldırılırken bir taraftan hava tahliye edilirken, diğer taraftan eriyik çinko içeri girer. Bu akışın dengeli ve kesintisiz olması, parçanın yüzeyinin daha temiz, düzgün ve eksiksiz kaplanmasını sağlar. Aşağıda, bu prensibin uygulandığı bir imalat parçası üzerinden örnek gösterilmiştir.

Görsel-12: Askılandığı zaman en altta kalan bölgenin delinmesi zorunludur. Ona zıt bölgenin delinmesi de tavsiye edilir.

Görsel-15: Profil Çerçevede ekseni kaydırılmış profil.

Sıcak Daldırma Galvanizleme İçin Tasarım İpuçları: Mükemmel Drenaj ve Askılama

Metal parçaları korozyondan korumanın en etkili yollarından biri sıcak daldırma galvanizlemedir. Ancak bu işlemden maksimum faydayı sağlamak ve nihai ürün kalitesini güvence altına almak için tasarım aşamasında dikkat edilmesi gereken kritik noktalar bulunur. Parçaların galvanizleme banyosunda doğru bir şekilde işlenebilmesi, çinkonun her yüzeye ulaşabilmesi ve fazla çinkonun kolayca akabilmesi, tamamen tasarıma bağlıdır. Bu blog yazısında, galvanizleme sürecinin zorluklarına uyum sağlayacak tasarımları inceliyor, drenaj deliklerinin doğru konumlandırılmasından, parçaların banyoya etkili bir şekilde askılanmasına kadar, tasarımlarınızda uygulayabileceğiniz temel prensipleri ve optimize edilmiş çözümleri ele alıyoruz. Görselleştirerek hazırladığımız örnekler üzerinden, bu tasarım prensiplerinin pratikte nasıl uygulandığını daha net göreceksiniz.

ASKILAMA NEDİR?

Askılama, galvaniz sürecinin kritik adımlarından biridir. Parçaların çinko banyosuna daldırılabilmesi için uygun noktalardan askıya alınması gerekir. Bu noktalar, hem parçanın daldırma sırasında dengede kalmasını sağlamalı hem de çinkonun her yüzeye eşit şekilde ulaşmasına olanak tanımalıdır. Yanlış askılama, çinko akışını engelleyerek yüzeyde birikmelere, kaplama hatalarına veya estetik kusurlara yol açabilir. Askı noktaları genellikle görünmeyen yüzeylere veya sonradan işlenebilecek bölgelere yerleştirilir. Parça ağırlığına ve geometrisine göre uygun kanca tipi, açısı ve sayısı dikkatle seçilmelidir. Ayrıca askı izlerinin en aza indirilmesi için karmaşık parçalarda galvanizciyle birlikte tasarım öncesi planlama yapılması önerilir

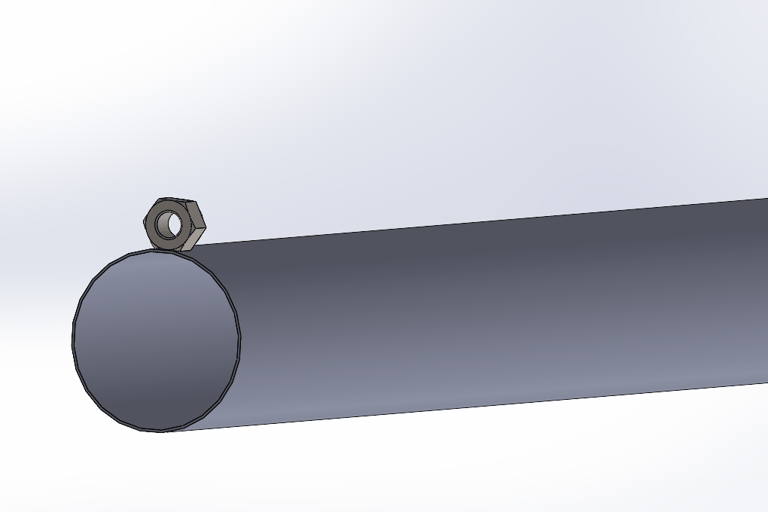

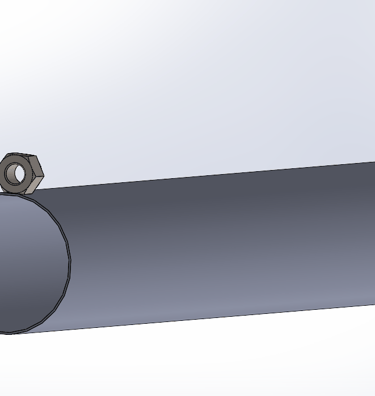

Standart Malzemeler Nasıl Askılanır?

Boru, profil , npu vb. malzemeler 2 tarafından birer delik delinerek askılanır. ekstra masraf çıkmaması adına galvanizcinize danışın.

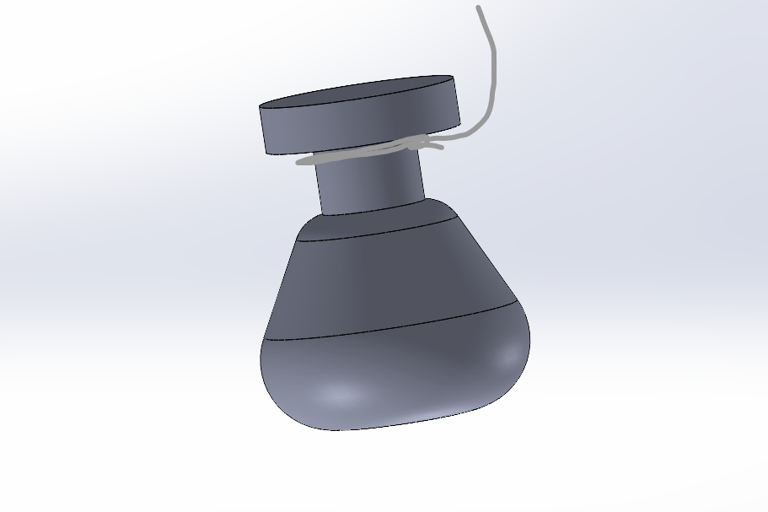

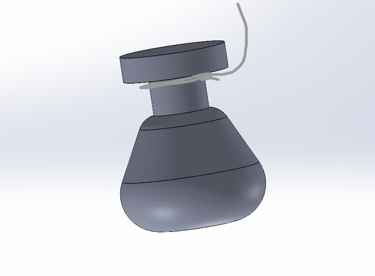

İMALAT PARÇALAR NASIL ASKILANIR?

İmalat parçalar askılama örnekleri aşağıda gösterilmiştir. Bazı parçalarda kancadan faydalanılabilir.Görsel-5

Görsel-1: bağlanmış ankrajlar

Görsel-4: Parça boğdurma yöntemiyle asılabilir; ancak bu yöntem genellikle tavsiye edilmez. Tel izi bırakır ve küçük parçalar için işçilik maliyeti yüksektir.

Görsel-2: Delmek istemiyorsanız pul veya somun kaynatın.

Not: Galvanizsiz ve boyasız somun tercih edin.

Görsel-3: parçanın geometrisi müsaitse direkt telle bağlanabilir.

Görsel-5: Kanca kullanılarak asılmış parçalar.

Görsel-6: Askılanmış parçalar

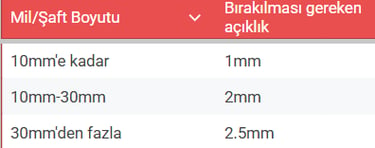

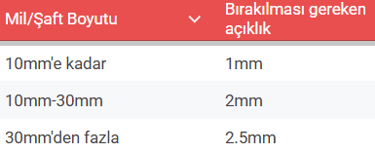

Hareketli Parçaların Tasarımı

Parçaların serbestçe hareket edebilmesi gereken durumlarda (örneğin menteşeler, miller, mapalar ve benzeri birleşenlerde), galvaniz kaplama kalınlığına izin verecek şekilde uygun radyal boşluk bırakılması önemlidir. Bu tür parçalar galvanizleme işleminden önce mutlaka sökülmeli ve ayrı ayrı kaplanmalıdır. Ancak, galvanizleme sonrasında yüzeyde oluşabilecek çinko birikintileri veya çapaklar nedeniyle bazı parçalar sıkışabilir veya tam serbest hareket edemeyebilir. Bu durumda, parçaların düzgün çalışmasını sağlamak için galvaniz sonrası hafif bir çapak alma veya yüzey düzeltme işlemi gerekebilir. Bu işlem, parçaların orijinal işlevselliğini koruyarak güvenli ve sorunsuz şekilde kullanılmalarını sağlar.

İŞARETLEYİCİLERDE DİKKATLİ TERCİH YAPIN

Kalıcı tanımlama için kabartma, zımba veya lazer gibi dayanıklı yöntemler kullanılırken, geçici tanımlama için su bazlı boyalar veya takma etiketler tercih edilebilir. Ancak, yağ bazlı boya, etiket ve benzeri malzemelerden kaçınılmalıdır, çünkü bunların bıraktığı kalıntılar galvaniz kaplamanın düzgün yüzey oluşturmasını engelleyerek kaplanmamış alanlara neden olabilir. Bu küçük detaylara dikkat etmek, hem ürünün takibini kolaylaştırır hem de galvaniz kaplamanın kalitesini garanti altına alır.

Görsel-16: Tablo

Görsel-17: 12mm yazısı

Hizmetler

Sıcak daldırma galvaniz hizmetleri sunuyoruz.

İletişim

Hakkımızda

© 2024. Tüm hakları saklıdır.