Neden Bazı Galvanizli Çelikler Diğerlerinden Daha Parlak Görünüyor?

Salih Kadir NUHUTLU

7/12/20257 min read

Neden Bazı Galvanizli Çelikler Diğerlerinden Daha Parlak Görünüyor? Sır Perdesini Aralıyoruz!

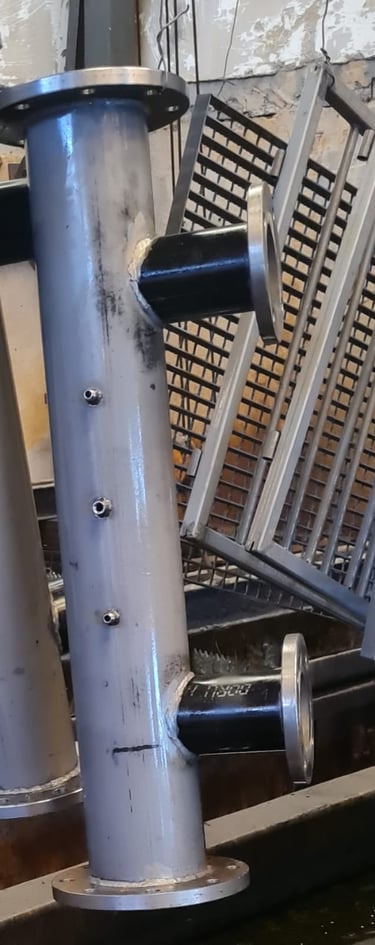

Sıcak daldırma galvanizleme (SDG), çeliği korozyondan korumanın en etkili yollarından biridir. Erimiş çinko banyosuna daldırılan çelik, üzerinde güçlü bir çinko kaplama oluşturur ve bu kaplama, onlarca yıl süren bir koruma sağlar. Ancak, bazen fark etmiş olabilirsiniz: boru ve profil gibi düz, basit çelik malzemeler galvanizlendikten sonra pürüzsüz ve "çok daha temiz" görünürken, daha karmaşık, özel imal edilmiş yapılar aynı parlaklığa sahip olmayabilir. Peki, bu fark neden kaynaklanıyor? Sadece estetik bir mesele mi, yoksa daha derin bir anlamı mı var

Bu yazımızda, sıcak daldırma galvanizleme sonrası yüzey temizliğindeki bu gözle görülür farklılığın ardındaki nedenleri, işin mutfağına inerek açıklayacağız.

Temizliğin Temeli: Neden Bu Kadar Önemli?

Galvanizleme sürecinin başarısı, çeliğin yüzeyinin ne kadar temiz olduğuna bağlıdır. Erimiş çinko, ancak kusursuz derecede temiz, oksit içermeyen bir çelik yüzeyle metalurjik olarak reaksiyona girer ve güçlü bir bağ oluşturur. Yüzeyde kir, yağ, pas veya hadde pulu gibi herhangi bir kirletici varsa, çinko düzgün yapışmaz ve kaplanmamış alanlar veya kusurlu kaplamalar oluşur.

Galvanizleme süreci aslında kendi içinde bir "kalite kontrol" mekanizmasına sahiptir: yüzey hazırlığında bir eksiklik varsa, çelik çinko banyosundan çıkarıldığında bu hemen belli olur, çünkü kirli alanlar kaplanmamış kalır. Bu, çıplak noktaların kolayca tespit edilmesini sağlar. Ancak, daha ince kirleticiler veya tam olarak temizlenmemiş kaynak cürufu gibi durumlar, kaplamanın tamamen yokluğuna yol açmasa da, daha pürüzlü, daha az düzgün veya kötü yapışmış kaplamalara neden olabilir. Yani, "temizlik" sadece görsel bir özellik değil, aynı zamanda kaplamanın dayanıklılığı ve korozyon koruma yeteneği için kritik bir göstergedir.

Peki, bu temizlik nasıl sağlanır? İşte ana adımlar:

Yağ Alma: Çelik yüzeyindeki yağ, gres, kir gibi organik kirleticiler sıcak alkali çözeltilerle temizlenir.

Asit ile Yüzey Temizleme (Asitleme): Pas ve hadde pulu gibi demir oksit tabakaları, hidroklorik veya sülfürik asit banyolarında kimyasal olarak çözülür. Bu aynı zamanda çelik yüzeyini hafifçe dağlayarak çinko ile daha iyi bir metalurjik bağ oluşmasını sağlar.

Flux Banyosu (Fluxlama): Son adımda, çelik çinko amonyum klorür çözeltisine daldırılır. Flux, kalan oksitleri giderir, çeliğin yeniden oksitlenmesini önler ve erimiş çinkonun yüzeye eşit şekilde yayılmasını kolaylaştırır.

Bu adımların her biri birbiriyle bağlantılıdır. Bir adımdaki eksiklik, sonraki tüm adımların kalitesini doğrudan etkiler.

Kirleticilerin Farkı: Düz Malzemeler vs. İmal Edilmiş Yapılar

İşte "temizlik" farkının ana nedenlerinden biri:

Düz Malzemeler (Borular ve Profiller): Bu tür malzemeler genellikle galvanizleme tesisine nispeten az ve tek tip kirleticiyle gelir: hadde pulu, hafif imalat yağları ve yüzeysel pas. Pürüzsüz yüzeyleri sayesinde, standart temizleme çözeltileri bu kirleticileri kolayca ve tekdüze bir şekilde giderebilir.

Karmaşık İmal Edilmiş Yapılar: Kesme, kaynak, bükme, delme ve montaj gibi birçok işlemden geçen imal edilmiş malzemeler, çok daha çeşitli ve inatçı kirleticilerle gelir. Bunlar şunları içerebilir:

Kaynak Cürufu ve Sıçramaları: Kaynak kalıntıları asit banyolarında çözünmez ve galvanizlemeden önce mekanik olarak çıkarılmalıdır. Çıkarılmazsa, kaplanmamış alanlara neden olurlar. Görsel-3

Ağır Gresler ve Kesme Sıvıları: Bu viskoz kirleticiler genellikle karmaşık geometrilerde, çatlaklarda veya iç kısımlarda sıkışır ve standart yağ giderme işlemleriyle tamamen temizlenmeleri zordur. Örnek vermek gerkirse, kalın dirseklerin bükümünde genelde çok adi yağlar kullanılıyor. Bazı yağların galvaniz ocağından çıktığı halde hâlâ formunu koruduğuna da şahit oldum.

Boya ve İşaretlemeler: İmalat sırasında kullanılan boyalar veya işaretlemeler kimyasal banyolarla giderilemez. Temizlemek için yakma veya taşlama gibi yöntemler gerektirir. Görsel-4

Silikon ve Fosforun Etkisi: Yüksek silikon içeriği, kalın, mat gri ve kırılgan demir-çinko alaşım katmanlarının kontrolsüz büyümesine neden olabilir. Bu tür "reaktif" çelikler daha fazla çinko tüketir ve mekanik hasara karşı daha az dirençli kaplamalar oluşturabilir. Yüksek fosfor seviyeleri de pürüzlü kaplamalara katkıda bulunabilir.

Görünüm Farklılıkları: Mat gri kaplamalar genellikle reaktif çeliklerin bir özelliğidir ve parlak, pürüzsüz bir dış çinko tabakası yerine demir-çinko alaşım katmanlarından oluşur. Parlak görünüm ise genellikle önemli bir saf çinko dış tabakasının göstergesidir. Önemli olan, her iki kaplama türünün de temel korozyon korumasının genellikle eşdeğer olmasıdır ve tüm galvanizli çelikler zamanla doğal olarak mat gri bir patinaya dönüşür. Ancak, ilk yüzey pürüzlülüğü algılanan "temizliği" doğrudan etkiler.

Ayrıca, daldırma süresi, çekme hızı ve banyo sıcaklığı gibi proses parametreleri de kaplama kalınlığını ve görünümünü etkiler.

Sonuç: Üstün Galvanizli Yüzeyler İçin İşbirliği Şart!

Düz malzemelerin galvanizleme sonrası neden daha temiz çıktığı sorusunun cevabı, onların başlangıçtaki kirletici profillerinin basitliği ve geometrik sadelikleridir. Bu, standart temizleme süreçlerinin daha etkili olmasını sağlar. İmal edilmiş parçalardaki "daha az temiz" görünüm ise, genellikle kaynak cürufu, ağır yağlar ve boya gibi inatçı kirleticilerin varlığı ve karmaşık geometrilerin temizleme ve çinko akışını engellemesiyle açıklanır.

Unutmayın, galvanizlemede "temizlik" sadece estetik bir kaygı değil, aynı zamanda kaplamanın etkinliğinin ve uzun ömürlülüğünün doğrudan bir göstergesidir. Temiz bir yüzey, çinko ile çelik arasında güçlü bir metalurjik bağ ve dolayısıyla optimal korozyon koruması anlamına gelir.

Bu nedenle, özellikle karmaşık imalatlarda tutarlı bir şekilde temiz ve yüksek kaliteli galvanizli kaplamalar elde etmek için proaktif ve entegre bir yaklaşım şarttır. Bu, sadece galvanizleyicinin değil, aynı zamanda tasarım mühendislerinin ve imalatçıların da sorumluluğundadır.

Müşterilerimiz için Öneriler:

"Galvanizleme İçin Tasarım" Yapın: Projelerinizin tasarım aşamasında askılama, havalandırma ve drenaj deliklerini stratejik olarak planlayın, üst üste binen yüzeyleri en aza indirin. Bu, hem kaliteyi artırır hem de maliyetli yeniden işlemleri ve güvenlik risklerini önler.

İmalat Kirleticilerini Temizleyin: Kaynak cürufu, ağır gresler, boya ve işaretlemeler gibi imalat kaynaklı kirleticilerin galvanizleme tesisine ulaşmadan önce mekanik olarak tamamen temizlendiğinden emin olun.

İletişim Kurun: Tasarımcı, imalatçı ve galvanizleyici arasında erken ve açık iletişim kurmak önem taşır. Projenizin özel gereksinimlerini, çelik kimyasını ve estetik beklentilerinizi galvanizleyiciye bildirin.

Reform Galvaniz olarak bir telefon uzağınızdayız.

Unutmayın, nihai galvanizli ürünün kalitesi, tüm tedarik zinciri boyunca paylaşılan bir sorumluluktur. İşbirliği ve en iyi uygulamalara bağlılık, projelerinizin hem dayanıklı hem de görsel olarak üstün olmasını sağlayacaktır.

Farklı borulardan yapılmı bir ürün. bir kısmında çiçeklenme gözlemlenirken bir kısmı mat çıkmış.

Asitten çıkmış bir malzeme ve aynı malzemenin ocaktan çıktıktan sonraki hali

Boyalı(Kirli) malzeme yalnızca bulunduğu bölgede değil etrafına da zarar verir. görsel-2'de görülüğü üzere alt flanş etkilenmiş

Görsel-1

Görsel-5

Görsel-2

Bu kirleticilerin çeşitliliği ve karmaşık imalatların erişilemeyen bölgelerinde bulunmaları, tam ve tekdüze temizliği çok daha zor hale getirir. Yani, imal edilmiş parçaların "daha az temiz" çıkmasının önemli bir nedeni, galvanizleme tesisine zaten kimyasal olarak temizlenemeyen veya fiziksel olarak ulaşılamayan kirleticilerle gelmeleridir.

Geometrinin Gücü: Tasarımın Temizliğe Etkisi

Malzemenin geometrisi, galvanizleme kalitesini derinden etkiler:

Erişilebilirlik ve Çözelti Akışı: Düz boru ve profiller, temizleme çözeltilerinin ve erimiş çinkonun tüm yüzeylere engelsizce akmasına izin verir. Bu, tekdüze kaplama ve verimli drenaj sağlar.

Havalandırma ve Drenaj: Karmaşık imalatlarda (kapalı kutu kesitler, üst üste binen plakalar gibi) uygun havalandırma ve drenaj delikleri hayati önem taşır. Yeterli havalandırma olmazsa, sıkışan hava çinkonun iç yüzeylere girmesini engeller ve çıplak noktalara yol açar. Ayrıca, sıkışan temizleme sıvıları yüksek sıcaklıktaki çinko banyosunda buhara dönüşerek muazzam bir basınç oluşturabilir ve imalatın yırtılmasına neden olarak ciddi güvenlik riskleri yaratabilir.

Kaplama Tekdüzeliği: Karmaşık şekillerin köşeleri ve kenarları, çinkonun lokalize olarak birikmesine neden olabilir, bu da düz yüzeylere göre daha kalın kaplamalara yol açar. Kötü drenaj, pürüzlü yüzeylere, çinko sivri uçlarına ve dros kapanımlarına (çinko banyosundaki safsızlıklar) neden olabilir.

Bu durum, "galvanizleme için tasarım" ilkesinin önemini vurgular. Tasarım aşamasında havalandırma ve drenaj deliklerinin doğru yerleştirilmesi, üst üste binen yüzeylerin en aza indirilmesi, sadece estetik bir kaygı değil, aynı zamanda güvenli, etkili ve ekonomik bir galvanizleme süreci için temel bir gerekliliktir.

Çelik Kimyası ve Proses Sırları: Görünümü Etkileyen Gizli Faktörler

Çeliğin kimyasal bileşimi, özellikle silikon (Si) ve fosfor (P) seviyeleri, galvanizli kaplamanın kalınlığını, yapısını ve nihai görünümünü etkiler.

Görsel-3: Kaynak sıçaramaları

Görsel-4: Yanlış işaretleme tipi

Hizmetler

Sıcak daldırma galvaniz hizmetleri sunuyoruz.

İletişim

Hakkımızda

© 2024. Tüm hakları saklıdır.